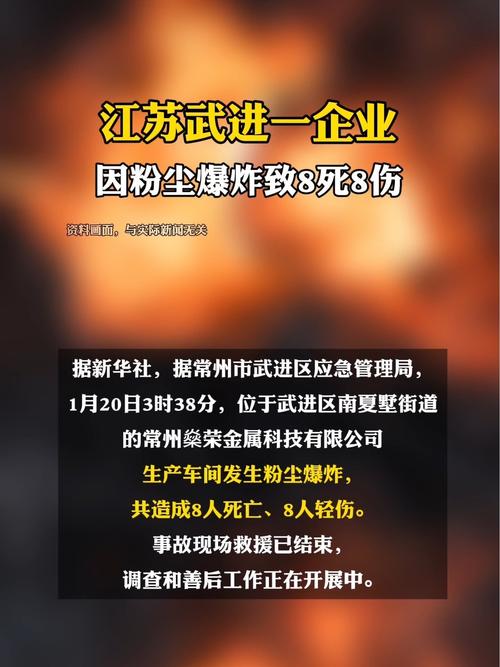

芯片制造环境中的粉尘问题与爆炸风险解析

在现代半导体制造领域,芯片厂的生产环境常被贴上“无尘”“高精密”等标签,关于“芯片厂是否存在粉尘”以及“为何可能引发爆炸”的疑问,仍让不少公众感到困惑,本文将从半导体制造流程、粉尘来源及爆炸原理等角度展开分析,帮助读者更清晰地理解这一问题。

芯片厂是否存在粉尘?

芯片厂的核心生产区域(如洁净室)通常需要达到极高的洁净标准,光刻环节的空气洁净度可能要求每立方米空气中直径大于0.1微米的颗粒数不超过10个,这并不意味着整个工厂完全不存在粉尘或微粒。

-

生产过程中的微粒来源

- 化学机械抛光(CMP):芯片制造中需对晶圆表面进行抛光,研磨液与抛光垫摩擦会产生纳米级颗粒。

- 切割与封装环节:晶圆切割时可能产生硅碎片;封装过程中使用的树脂、金属材料也可能释放微小颗粒。

- 设备维护与人员活动:设备磨损、人员进出洁净室时携带的皮屑或纤维,均可能引入微粒。

-

粉尘管控措施

芯片厂通过高效空气过滤系统(HEPA/ULPA)、正压环境设计、员工穿戴防护服等多重手段,将粉尘浓度控制在安全范围内,尽管如此,局部区域(如设备内部或特定工序中)仍可能存在短时粉尘聚集。

粉尘为何可能引发爆炸?

粉尘爆炸的条件包括五个要素:可燃性粉尘、氧气、密闭空间、粉尘云浓度达到爆炸极限、点火源,芯片厂虽以“洁净”著称,但部分环节仍可能满足这些条件。

-

可燃性粉尘的潜在风险

半导体生产中使用的部分材料具有可燃性,- 金属粉尘:铝、铜等金属在切割或沉积过程中可能形成微米级颗粒。

- 化学品残留:某些光刻胶或蚀刻液的干燥残留物可能具备可燃性。

- 聚合物粉尘:封装环节使用的塑料材料在机械加工时可能产生易燃微粒。

-

典型爆炸场景分析

- 设备内部积尘:长期运行的设备若未及时清理,内部可能积累可燃粉尘,真空泵或通风管道中的金属粉尘遇静电火花可能引发爆燃。

- 化学气体与粉尘混合:部分工艺中,粉尘可能与其他挥发性化学气体(如异丙醇)混合,进一步降低爆炸阈值。

- 人为操作失误:设备维护时未按规范清理残留粉尘,或未切断电源导致电火花,均可能触发事故。

案例参考:2019年,某海外半导体工厂因铝制通风管道内粉尘积聚引发闪爆,导致设备损毁,事故调查显示,粉尘浓度在设备停机检修时达到爆炸临界值,而静电放电成为直接点火源。

芯片厂如何防范粉尘爆炸风险?

为保障安全生产,芯片厂需从技术、管理、培训三个层面构建防护体系。

-

技术防控措施

- 粉尘监测系统:在关键区域安装实时粉尘浓度传感器,并与通风设备联动,确保浓度始终低于爆炸下限(LEL)。

- 防爆设备设计:使用防静电材料制造工具,设备接地处理,避免火花产生。

- 定向排风装置:在粉尘产生源头(如切割机、抛光机)设置局部排风,直接收集并过滤微粒。

-

管理规范与应急预案

- 制定严格的清洁规程,定期对设备内部、通风管道进行深度清理。

- 对高风险区域实施分区管理,限制非必要人员进入。

- 开展粉尘爆炸模拟演练,确保员工熟悉应急疏散流程。

-

员工安全意识培训

- 针对设备操作人员开展防爆知识培训,强调粉尘聚集的隐蔽性。

- 推广“零容忍”文化,鼓励员工上报潜在风险(如设备漏尘、静电异常)。

行业趋势与技术创新

随着芯片制程向3nm及以下节点迈进,对生产环境的要求愈发严苛,行业正通过以下技术进一步降低粉尘相关风险:

- 自动化与封闭式生产:减少人工干预,采用机械臂完成晶圆搬运、清洗等操作。

- 新型材料替代:开发低挥发性、非可燃性化学品,从源头减少爆炸可能性。

- AI预测性维护:通过机器学习分析设备运行数据,提前预警粉尘积聚风险。

观点陈述

芯片厂虽以高洁净度为标志,但粉尘问题与爆炸风险始终是安全生产的隐忧,从技术角度看,完全消除粉尘并不现实,但通过科学管理与技术创新,可将风险控制在极低水平,作为从业者,必须摒弃“洁净室绝对安全”的思维定式,以动态监测和持续改进的态度应对潜在隐患,唯有如此,才能在高精密制造与人员安全之间实现平衡。