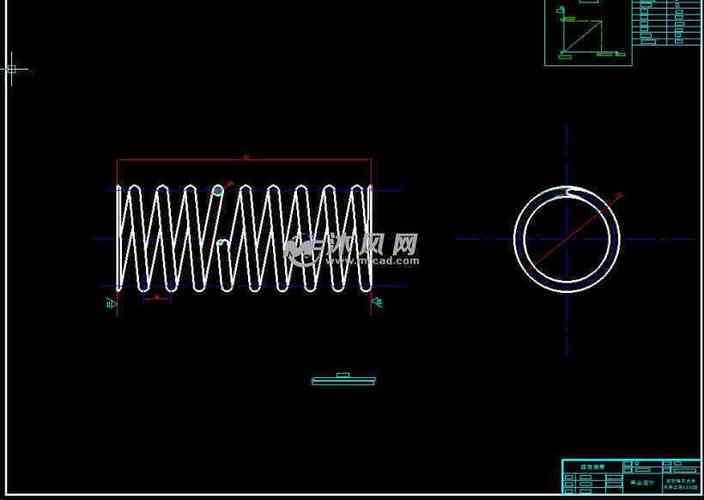

弹簧,这个看似简单的机械元件,在无数机械设备、日常用品甚至精密仪器中扮演着至关重要的角色,从汽车的悬架系统到圆珠笔的按压结构,它的性能直接影响着产品的功能与体验,传统弹簧设计依赖经验公式、物理试验和有限元分析,过程往往耗时费力,人工智能(AI)技术的融入,正为弹簧模型的创建、仿真和优化开辟全新的高效路径,本文将深入探讨如何利用AI技术辅助构建更精确、更智能的弹簧模型。

明确目标:AI在弹簧建模中的核心价值

在动手之前,理解AI能为我们解决什么问题至关重要,AI在弹簧模型领域的应用并非替代传统物理定律,而是作为强大的辅助工具,主要在以下方面发挥作用:

- 参数化设计自动化: 当设计需求(如负载、位移、空间限制)明确时,AI算法可以自动搜索并优化弹簧的关键参数(如线径、中径、有效圈数、材料选择),快速生成满足要求的设计方案,远超人工试算效率。

- 行为预测与仿真加速: 基于大量历史数据或高精度仿真结果训练的AI模型,能快速预测新设计弹簧在特定工况下的应力、应变、疲劳寿命等性能,大幅缩短传统有限元分析(FEA)所需时间,尤其适合快速迭代和概念验证。

- 性能优化: AI优化算法(如遗传算法、粒子群优化)能在复杂的多目标约束条件下(如最小化重量、最大化寿命、满足刚度要求、成本限制),找到弹簧设计参数的全局最优或接近最优解。

- 异常检测与质量预测: 利用AI分析生产过程中的传感器数据(如绕制力、热处理温度曲线),可以实时监测弹簧制造质量,预测潜在缺陷,确保产品一致性。

- 逆向工程与模型生成: 对于现有弹簧或复杂形状弹簧(如非圆柱螺旋弹簧、板簧),AI结合图像识别或点云数据处理技术,能辅助重建其精确的几何模型。

准备基石:数据与知识

AI模型的能力高度依赖于输入数据的质量和领域知识的融合,构建AI驱动的弹簧模型,需要做好以下准备:

- 高质量数据:

- 设计数据: 历史成功弹簧设计的详细参数(几何尺寸、材料属性)。

- 性能数据: 与设计对应的实测或高精度仿真数据(力-位移曲线、应力分布、疲劳寿命、振动特性)。

- 制造数据: 生产过程中的工艺参数、质量检测结果(如尺寸公差、硬度、表面缺陷)。

- 工况数据: 弹簧实际应用环境信息(温度、载荷谱、频率)。

- 领域知识:

- 物理基础: 弹簧设计的基本理论(胡克定律、弹簧刚度公式、应力计算公式如Wahl修正因子、疲劳强度理论)。

- 材料特性: 不同弹簧材料的力学性能(弹性模量、剪切模量、屈服强度、疲劳极限)。

- 制造约束: 加工工艺对设计参数的限制(如最小可绕线径、最大旋绕比)。

- 标准规范: 相关行业标准(如DIN, ISO, JIS)对弹簧设计、测试的要求。

- 失效模式: 弹簧常见的失效形式(松弛、永久变形、疲劳断裂、腐蚀)及其成因。

选择AI工具与集成环境

根据具体目标,选择合适的AI技术和软件平台:

- 机器学习(ML)与深度学习(DL):

- 回归模型: 预测弹簧性能(如刚度、最大应力),常用算法:线性回归、支持向量机(SVR)、随机森林、梯度提升树(XGBoost, LightGBM)、神经网络(NN)。

- 分类模型: 判断弹簧是否满足特定要求(如寿命达标、无屈曲风险)、识别缺陷。

- 生成模型: 如变分自编码器(VAE)、生成对抗网络(GAN),可用于生成符合特定性能要求的新弹簧设计参数空间或几何形状(探索非传统设计)。

- 强化学习(RL): 训练智能体在虚拟环境中自动探索和优化弹簧设计参数。

- 优化算法:

- 启发式算法: 遗传算法(GA)、粒子群优化(PSO)、模拟退火(SA)等,用于多目标参数优化。

- 软件与平台:

- 通用编程环境: Python(搭配 Scikit-learn, TensorFlow, PyTorch, Keras, Optuna 等库)是最灵活的选择,适合构建定制化AI模型。

- CAD/CAE集成: 一些先进的CAE软件(如ANSYS, COMSOL Multiphysics, Altair HyperWorks)开始集成或提供接口支持AI/ML功能,允许将AI模型嵌入仿真流程,或利用仿真数据训练AI模型,CAD软件(如SolidWorks, CATIA, Creo)的参数化和API也可与AI优化结合。

- 专业AI驱动设计平台: 特定领域出现的平台(如Monolith AI, Akselos)专注于工程仿真与AI结合。

- 云平台: Google Cloud AI Platform, Azure Machine Learning, AWS SageMaker 提供强大的计算资源和托管服务,适合处理大规模数据或复杂模型训练。

构建AI弹簧模型的关键步骤

结合一个典型的参数优化场景,流程如下:

- 定义问题: 清晰表述设计目标(如:在安装空间直径≤50mm,长度≤100mm约束下,设计一个压缩弹簧,要求工作载荷500N±50N时,变形量在20±2mm范围内,并最小化重量)和约束条件(材料可选范围、最大许用应力等)。

- 数据准备与处理:

- 收集或生成历史设计数据集。

- 数据清洗:处理缺失值、异常值。

- 特征工程:将原始参数(线径d、中径D、有效圈数n、自由高度H0、材料牌号)转换为对模型更有效的特征(如旋绕比C=D/d、弹簧指数、刚度估算值k' = Gd⁴/(8D³n),其中G为剪切模量),将材料牌号编码为数值特征(如根据其G值或强度等级)。

- 划分数据集:训练集、验证集、测试集。

- 选择并训练AI模型:

- 预测模型: 训练一个神经网络(NN)或梯度提升树模型,输入:设计参数(d, D, n, H0, Material_Code),输出:预测性能(如工作载荷下的变形量、最大剪切应力、重量)。

- 替代模型(Surrogate Model): 用预测模型替代耗时的FEA仿真,用于快速评估候选设计。

- 集成优化:

- 将训练好的性能预测模型(替代模型)与优化算法(如遗传算法GA)结合。

- GA在给定的设计参数空间内随机生成一批候选弹簧设计方案。

- 利用替代模型快速预测每个候选方案的性能(变形量、应力、重量)。

- 根据设计目标和约束(如变形量是否在20±2mm内?应力是否低于许用值?)计算每个候选方案的适应度(Fitness)。

- GA根据适应度选择、交叉、变异,生成新一代设计方案。

- 重复迭代,直至找到满足所有约束且目标(如重量)最优的设计方案。

- 验证与迭代:

- 对AI优化得到的设计方案,进行传统的高精度FEA仿真验证,确保预测准确性。

- 必要时,将验证结果加入数据集,重新训练AI模型,提升其精度和泛化能力。

- 部署与应用:

将训练好的AI模型(预测模型或优化流程)集成到设计系统中,供工程师快速生成和评估新设计。

实践中的关键考量与建议

- 数据质量至上: “Garbage in, garbage out” 在AI领域尤其适用,投入精力确保数据的准确性、完整性和代表性。

- 物理知识引导AI: 不要期望AI凭空理解物理,将弹簧设计的基本原理和约束编码到模型中(如特征工程、设定优化边界、定义损失函数加入物理惩罚项),能显著提高模型效率和可靠性。

- 理解模型局限: AI模型(尤其是数据驱动模型)在其训练数据覆盖范围内表现最佳,对于极端工况或全新材料的设计,需谨慎评估模型预测结果,必要时仍需依赖物理试验或高精度仿真。

- 关注可解释性: 尽可能选择或构建可解释性强的模型(如决策树、线性模型),或使用SHAP、LIME等工具解释复杂模型(如NN)的决策依据,增加工程师对AI结果的信任度。

- 循序渐进: 从相对简单的任务开始(如单一性能预测),积累经验和信心,再逐步尝试更复杂的优化或生成任务。

- 人机协作: AI是强大的工具,但工程师的经验判断和创造性思维不可替代,AI负责处理海量计算和模式识别,工程师负责定义问题、解读结果、做出最终决策。

展望:更智能的弹簧设计未来

AI在弹簧建模中的应用远不止于参数优化,随着多物理场AI模型、生成式设计、数字孪生等技术的发展,未来设计师可能只需输入功能需求和空间限制,AI就能自动生成多种符合要求且性能最优的弹簧结构(甚至是非传统拓扑结构),并预测其在真实服役环境下的全生命周期表现,AI驱动的实时质量监控也将彻底改变弹簧制造过程,实现零缺陷生产,拥抱AI,意味着能够以前所未有的速度、精度和创新能力,设计和制造满足未来挑战的高性能弹簧,这不仅是效率的提升,更是工程设计思维方式的革新,让工程师得以将精力聚焦于更具战略性和创造性的工作。

弹簧设计正步入智能化时代,掌握AI建模方法,无疑将成为工程师和企业在竞争中脱颖而出的关键能力,从理解基础、准备数据,到选择合适的工具并构建工作流,每一步都需要扎实的工程知识与对AI潜力的敏锐洞察,这条路充满挑战,但回报同样巨大——更卓越的产品性能,更高效的开发流程,以及设计自由度的极大拓展。