当一块芯片突然停止工作,工程师拆开设备检测时,常会发现罪魁祸首是短路现象,这种直径不足指甲盖十分之一的精密元件,为何会突然出现电流的异常流动?我们需要从三个维度展开分析。

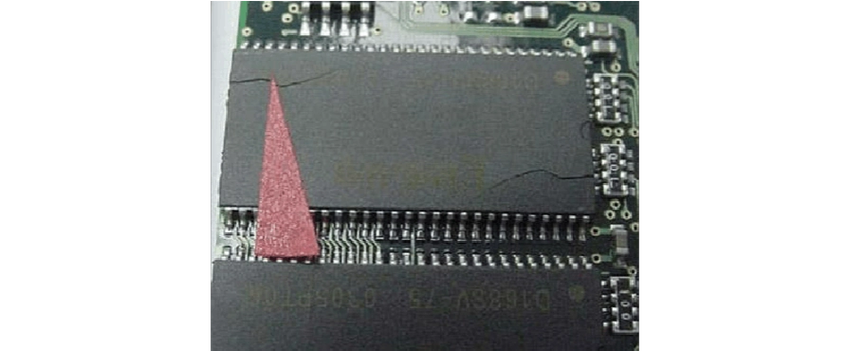

微观结构缺陷的致命隐患 芯片制造需要经历2000多道工序,比蜘蛛丝细百倍的铜导线在纳米级空间中纵横交错,台积电2022年技术白皮书指出,5纳米制程中导线间距已压缩到14纳米,相当于人类DNA链宽度的两倍,这种极限精度下,任何细微的金属残留都可能造成致命短路:

- 光刻环节中,光罩污染会导致电路图形偏移,相邻线路间距缩小

- 化学机械抛光时,金属碎屑未被完全清除

- 封装阶段,焊球塌陷引发相邻触点搭接

日本半导体协会2023年的故障分析报告显示,37%的早期失效芯片都存在金属层异常桥接现象,这就像在高速公路上突然出现乱穿的行人,必然导致整个系统崩溃。

环境应力引发的蝴蝶效应 某新能源汽车企业曾召回10万辆搭载自动驾驶芯片的车辆,起因是特定温度下芯片内部产生热应力裂纹,当环境温度从-40℃飙升至150℃时,不同材料的热膨胀系数差异会撕裂绝缘层:

- 硅的热膨胀系数为2.6×10⁻⁶/℃

- 铜的热膨胀系数达17×10⁻⁶/℃

- 封装树脂的热膨胀系数高达70×10⁻⁶/℃

这种超过6000倍的膨胀差异,足以在芯片内部制造微型地震,德国弗朗霍夫研究所的模拟实验证明,温度每变化1℃,封装材料就会产生0.03微米的位移量,百万次循环后必然突破结构极限。

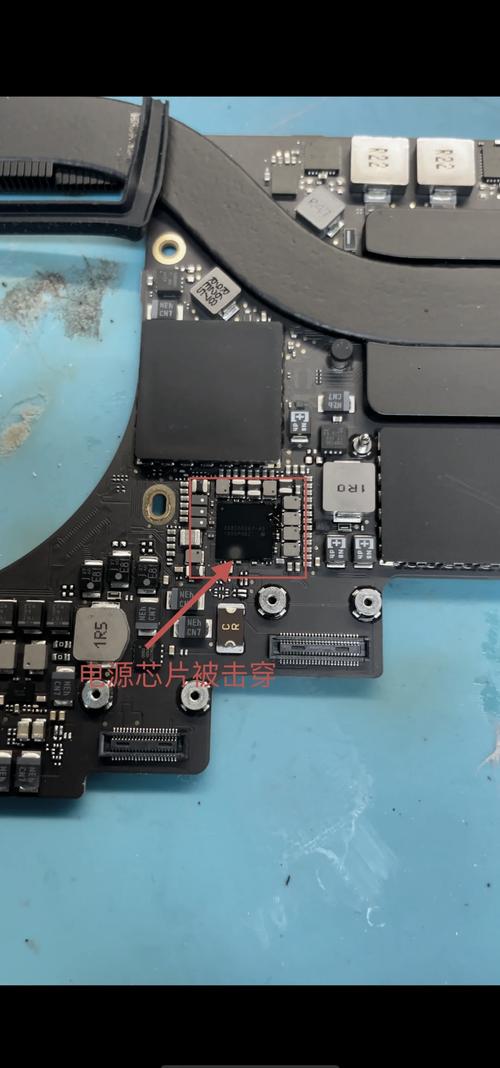

电磁干扰的隐形杀手 2021年某航天器发射失败的事故调查显示,太空辐射导致存储芯片位翻转,继而引发电源管理模块短路,高能粒子穿透芯片时,可能产生瞬态电流通路:

- 单粒子翻转(SEU)造成逻辑错误

- 单粒子闩锁(SEL)形成低阻抗通路

- 单粒子烧毁(SEB)直接摧毁PN结

地面设备同样面临威胁,工业环境中的变频器、大功率电机产生的电磁脉冲,可能通过电源线耦合进芯片内部,美国电气电子工程师学会(IEEE)标准建议,关键芯片应具备至少4000V的静电防护能力,但实际应用中仍有15%的故障源于静电击穿。

检测与预防的实战策略 专业工程师通常采用阶梯式排查法:先用热成像仪定位发热点,再通过显微红外分析锁定短路区域,预防措施则需要全流程管控:

- 设计阶段预留10%以上的安全间距冗余

- 生产线上部署纳米级颗粒检测仪

- 老化测试模拟五年使用强度的温循实验

- 应用端加装TVS瞬态抑制二极管

值得关注的是,麻省理工学院2023年研发的自修复芯片,能在检测到短路后自动熔断故障线路,并通过冗余电路重新布线,这种仿生学设计或将改写芯片可靠性标准。

芯片短路从来不是偶然事件,它是材料特性、工艺精度、环境载荷共同作用的结果,在摩尔定律逼近物理极限的今天,提升可靠性需要整个产业链的协同创新——从晶圆厂的无尘车间到终端产品的散热设计,每个环节都关乎着那方寸之间的电流秩序,当人类持续挑战1埃米(0.1纳米)制程时,对短路机制的认知深度,将决定我们能在微观世界走得多远。